摘要:

1 中核建中核燃料元件有限公司,四川宜宾 6440002 四川大学原子核科学技术研究所,四川成都,6100003 四川大学辐射物理及技术教育部重点实验室,四川成都,610000摘要:核电作为一种清洁高效的能源,安全性始终是其发展和利用第一要义。为保证反应堆的安全运行,UO2燃料芯块必须通过外观检查。传统的人工目视检查存在速率慢1 中核建中核燃料元件有限公司,四川宜宾 644000

2 四川大学原子核科学技术研究所,四川成都,610000

3 四川大学辐射物理及技术教育部重点实验室,四川成都,610000

摘要:核电作为一种清洁高效的能源,安全性始终是其发展和利用第一要义。为保证反应堆的安全运行,UO2燃料芯块必须通过外观检查。传统的人工目视检查存在速率慢、漏检误检率高等问题,且难以满足日益增长的产能需求,亟需以自动化外观检查设备取代人工外检。文章针对芯块外观自动检测技术,对其工作原理和系统组成进行了介绍,同时开展了关键技术梳理,重点归纳了国内外在设备、算法和技术相关领域的研究历程和最新进展,希望能为芯块外观自动检测系统的国产化研发和改进提供有价值的参考。

关键词:核电;UO2;燃料芯块;缺陷;外观检测

作者简介:李波,男,1984.4~,四川资阳人,现供职于中核建中核燃料元件有限公司,工学学士,工程师,从事核燃料芯块制造工艺改进研究。

1. 研究背景

核电作为清洁高效的能源,在全球气候问题日益突出的今天发挥着愈发重要的作用,而核电站的安全性始终是公众关注的焦点。UO2芯块是核电站裂变反应的能量源,常见的UO2芯块为圆柱状,端面边缘有倒角且中央呈凹陷碟形结构。芯块制备包括浓缩、转换、压制、烧结、磨削等工序,此过程中芯块会不可避免地产生掉块、裂纹等外观缺陷,可能导致芯块在堆内产热不均,引发反应堆热工、结构、反应性控制等安全问题[,]。为确保堆芯安全,成品芯块在装入包壳管前需要进行外观检查剔除缺陷芯块。

2. 国内外发展现状

芯块外观自动检测系统主要基于光学成像和计算机图像识别技术而研发,其工作原理如下:

(1)相机对芯块表面拍照获得计算机可识别的灰度图,由于缺陷和无损区域对光反射的不同会在图像上表现出明显的灰度差异。

(2)通过特定的计算机算法分析芯块照片,结合可接受标准(裂纹长度、掉块面积等)判定芯块是否合格,并对不合格芯块剔除。

柱面检测单元由成像、旋转机构组成,成像机构设置两台41万像素CCD相机和LED光源;旋转机构由辊轴和电机组成。柱面检测时,芯块运输至旋转机构,电机驱动辊轴带动芯块360°旋转, CCD相机对芯块柱面拍照。端面检测单元设有两台200万像素数字相机和环状LED光源,柱面检测后的芯块经端面相机实现对两端面的成像。获得的照片由算法进行判定,合格与不合格芯块分流至不同的传输路径。研究人员以10000块芯块对进行测试,结果显示检测速度在8 S/芯块,漏检率1.7%,误检率15%。分析认为漏检和误检过高的原因如下:

(1)相机分辨率不足。使得芯块上的单一大缺陷如掉块、裂纹等在照片中显示为多段小缺陷,这些小缺陷在识别时可能均满足可接受标准而导致漏检;

(2)分析端面图像时感兴趣区域的选择不准确,背景未扣除干净。

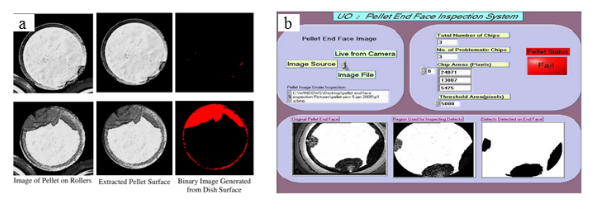

图 2 a算法感兴趣区域选择,b端面检测软件界面。

根据上述情况,研究者对该系统进行改进。经统计分析发现:端面缺陷集中在中央碟形区域;且由于端面倒角环较窄(约0.5mm)即使存在缺陷其面积也可忽略不计,因此将算法更改为在选择感兴趣区域时以倒角环作定位,自动扣除从倒角环开始的外部区域[3]。用户可根自行在软件中设置屏蔽倒角环的宽度数值与判废阈值。硬件上,以4K分辨率的线扫描相机替换原有CCD相机,芯块照片质量得到显著提升,改进后的单个芯块拍照时间降低至2 S[4],误检和漏检率得到改善。

2.2 国内研究进展

国内对芯块外观自动检测设备的研究起步较晚,且多是关注于算法方面的改进。

2019年,郑州大学张斌团队[1,]搭建了芯块图像采集系统验证不同算法的检测结果。柱面图像采集采用双辊轴设计,以CMOS相机和LED光源对芯块成像;端面图像采集则以CCD和环状光源组合。提出以卷积神经网络(Convolutional Neural Network, CNN)引导Beamlet用于裂纹检测的算法:通过CNN和窗口滑动技术识别裂纹区域并降噪去背景,以Beamlet算法提取裂纹特征进行检测。

为样机拍摄得到的端面照片和检测情况,结果表明CNN+Beamlet的算法组合可有效识别出端面裂纹并得到裂纹长度、宽度等量化指标,相比于SVM、GMM等算法,该方案在裂纹检测上有着更高的速度和准确率。

3. 存在的问题

芯块外观自动检测系统经过几十年的发展,在成像方案、算法设计等各方面已经有了较为成熟的技术积淀和发展路线。Framatome、西屋、通用电气等企业已掌握整套技术可实现芯块生产的自动外检,但仍存在以下难题:

(1)现有芯块外观自动检测系统相比人工外检在速度上无明显优势。尽管部分研究中测试速度达到了10 块/S[7],但在应用中,外检速度必须匹配生产和前端尺寸检测速度。以主流的激光测微为例,在保持2 μm精度的情况下,其极限速度在7块/S左右,因此生产时的外检速度会大打折扣。

(2)误检漏检率较高。以漏检率0.5%为例,一盘成品芯块(约1000块)即有5块缺陷芯块未被剔除,仍需要人工复检,使得检测过程复杂化。

(3)随着核电的不断进步,逐渐出现柱状中心孔、球型芯块。以中心孔型芯块为例,可能出现的孔洞堵塞和残缺是柱状芯块中不存在的缺陷类型,这对于自动外检系统的成像方案、图像质量和算法都提出了新的要求。

外观检测是UO2芯块生产过程中必不可少的一环,长期以来通过人工目检的方式完成。随着全球核电的发展,人工外检已经难以应对不断增长的产能需求,同时人工外检存在着主观性强,辐射危害大等弊端。基于上述情况,迫切需要研发出准确、快捷、可靠的外观自动检测系统取代人工外检。国外相关单位自20世纪80年代开始着手研究,在成像方案、技术路线、图像处理等各方面取得了丰硕的成果,部分头部企业已掌握全套自动外检的技术实力。相比之下,国内核电事业由于起步较晚、行业性质特殊等原因,近年来才始见相关研究报导,而国外技术的引进也打破了国内自动外检设备为零的现状,随着我国核电事业的复苏,芯块自动外检是必然趋势。尽管如此,受硬件、软件等多因素制约,目前国内外的自动外检系统均存在检测速度慢、误检/漏检率高的问题,如何在保证检测准确率的情况下提高检测速度,是当前自动外检系统研发亟待解决的问题。

[1] 宋文豪. 基于机器视觉的核燃料芯块表面裂纹检测方法研究 [D]. 郑州大学,2019.

[2] K. Yanagisawa, T. Johnsen. In-Pile eddy current test on PWR fuel rod failed by pellet-cladding interaction. J. Nucl. Sci. Tech 23 (1986) 752-755.

[3] 宋文豪,张斌,等. 核燃料芯块的表面裂纹检测算法研究 [J]. 激光与光电子学进展,2019,56(16):161008.1—161008.8.