摘要:

中国航发哈尔滨东安发动机有限公司,黑龙江哈尔滨150066摘要:本文主要探讨了铝合金熔模精密铸造技术及其在不同领域的应用。首先介绍了铝合金材料的特性与选材考虑,然后详细阐述了熔模制备技术和铝合金熔模精密铸造工艺,以及相应的应用对策。关键词:铝合金;熔模精密铸造技术;应用铝合金作为一中国航发哈尔滨东安发动机有限公司,黑龙江哈尔滨 150066

摘要:本文主要探讨了铝合金熔模精密铸造技术及其在不同领域的应用。首先介绍了铝合金材料的特性与选材考虑,然后详细阐述了熔模制备技术和铝合金熔模精密铸造工艺,以及相应的应用对策。

关键词:铝合金;熔模精密铸造技术;应用

铝合金作为一类轻质高强的重要金属材料,在工业应用中有着广泛的需求。熔模精密铸造技术作为铝合金加工领域的重要一环,具备高精度、高质量和复杂形状制造能力。本文旨在探讨铝合金熔模精密铸造技术的关键要点,并提出相应的对策,以期为相关行业提供有益的参考和指导。

1、铝合金材料特性

铝合金是一类具有优异性能的轻质金属材料,其特性主要包括:①轻质高强:铝合金具有较低的密度,约为钢的1/3,但其强度相对较高。这使得铝合金在许多领域成为理想的材料选择,可以降低构件重量并提高载荷承受能力。②良好的加工性:铝合金具有优异的可塑性和可加工性,可以通过各种成形工艺(如铸造、锻造、挤压、轧制等)制备复杂形状的零件和构件。③抗腐蚀性:铝合金表面能够自然生成致密的氧化层,能够有效地防止进一步的氧化和腐蚀,尤其是在大气环境中。④良好的导热性与导电性:铝合金具有良好的导热性和导电性,在电子和电气领域广泛应用[1]。⑤可回收性:铝合金是一种可持续发展的材料,可以循环利用,并且回收后的铝材质量基本不受影响。

2、熔模制备技术

2.1 熔模材料与制备方法

①熔模材料选择

熔模材料通常选择耐高温、具有一定抗拉强度和硬度的特种硅溶胶型硅凝胶。这些材料可以在高温下保持稳定的形状,并且不易变形,适用于复杂形状的铸造。

②熔模制备方法

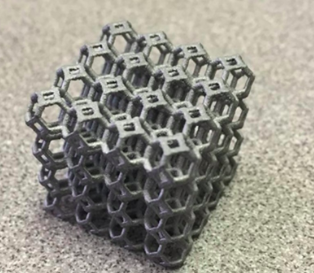

第一,使用3D打印技术制备熔模具有高度的灵活性,可以实现复杂形状和结构的设计。常见的3D打印熔模方法包括激光烧结和光固化等。第二,通过在铝模具中注入液态蜡,并在蜡凝固后取出形成蜡模,然后再在蜡模上涂覆一层特种硅溶胶型硅凝胶,经过多次重复涂覆和固化形成完整的熔模。第三,采取压铸法,使用特殊的压铸机对硅凝胶进行压实和成型,以获得所需形状的熔模。见图1.

图1 铝合金3D打印图

2.2 熔模加工工艺

①脱蜡与预热

在熔模铸造前,需要将蜡模从熔模中脱出。这可以通过加热熔模,使蜡模融化并从熔模中流出,或者采用蒸汽脱蜡的方式实现。脱蜡后,需要对熔模进行预热,以除去残留的蜡分子并提高熔模的强度,准备好接受熔铝的浇注。

②熔模烧结

在熔铝浇注前,需要对熔模进行烧结处理。这个步骤有助于提高熔模的强度和稳定性,以避免在浇注过程中发生变形或破裂。

2.3 熔模质量控制

①熔模检查

在熔模制备的过程中,对熔模的每个阶段进行检查和评估是至关重要的。这包括检查3D打印的熔模是否具有正确的尺寸和形状,注蜡成型的蜡模是否完整且无缺陷,以及熔模烧结后是否出现裂纹等。

②尺寸测量

使用精密测量仪器对熔模的尺寸进行测量,确保其符合设计要求。

③质量把控:

对每个熔模进行严格的质量把控,只有通过质量检查的熔模才能继续用于后续的铸造过程,以确保最终产品的精度和质量。

3、熔模铸造工艺

熔模铸造工艺是铝合金熔模精密铸造的核心环节,它是将熔融的铝合金浇注到预先制备好的熔模中,通过凝固和冷却过程形成最终零件的过程。熔模铸造工艺的精度和稳定性直接影响最终产品的质量和性能。

3.1 铝合金熔炼与浇注

首先,需要将所选的铝合金原料按照一定的配比放入电炉或燃气炉中进行熔炼。在熔炼过程中,需要控制炉内温度和时间,以确保铝合金完全熔化,并达到所需的浇注温度。随后,将熔融的铝合金从炉中取出,并迅速倒入待浇注的熔模中。见图2.

图2 铸造熔炼浇筑

3.2 熔模填充与凝固

熔融的铝合金在浇注熔模时会填充整个模腔,在此过程中需要控制浇注速度和压力,以避免气泡和缺陷的产生。一旦铝合金充满整个熔模腔,即开始进入凝固阶段。在凝固过程中,铝合金会逐渐从液态转化为固态,同时释放出大量的凝固热。凝固过程的速度和方式直接影响最终零件的晶体结构和性能。

3.3 熔模脱膜与热处理

在铝合金熔模精密铸造中,熔模通常是由硅凝胶和蜡模制成的。因此,在熔铝凝固后,需要对铝零件进行脱膜处理,以去除硅凝胶和蜡模残留。脱膜过程可以通过烘烤或化学溶解等方法实现。随后,对铝合金零件进行热处理,以进一步调整其晶体结构和力学性能,提高材料的强度和耐腐蚀性。

3.4 铝合金熔模精密铸造缺陷与质量控制

在熔模铸造过程中,可能会出现一些缺陷,如气孔、夹杂物和收缩孔等。为了保证最终产品的质量,需要进行缺陷分析和质量控制。这包括对熔模制备、熔铸工艺参数和热处理过程进行优化,以最大程度地减少缺陷的发生,并通过非损检测和尺寸检查等手段进行质量检测。

4、铝合金熔模精密铸造技术应用对策

4.1 工艺优化与模拟仿真

通过先进的数值模拟技术,细致地仿真铝合金熔模精密铸造的工艺过程。优化熔铸参数、浇注速度和温度分布,以减少可能产生的缺陷和变形。通过模拟,可以准确预测熔铸过程中可能出现的问题,提前进行调整和优化,从而大幅降低生产成本和加快生产周期。

4.2 熔模材料研发与优化

在不同领域的应用需求下,持续开展熔模材料的研发和优化工作。选择适用于特定行业的特种硅溶胶型硅凝胶,以满足不同环境条件和温度要求。通过改进熔模材料的配方和制备工艺,提高熔模的抗热性、抗拉强度和耐腐蚀性,确保铝合金熔模的稳定性和重复使用性。

4.3 精密测量与质量控制

引进高精度测量设备和先进的无损检测技术,对熔模和最终产品的尺寸、形状和质量进行全面测量和检验。强化质量控制流程,建立完善的质量记录和追溯系统。优化生产过程中的自动化控制,提高产品的合格率和稳定性,减少人为因素对产品质量的影响。

4.4 附加工艺与表面处理

在熔模精密铸造后,根据不同行业的要求,采用合适的附加工艺和表面处理。进行精密机加工、砂轮抛光、电镀或喷涂等工序,确保产品的精度、表面光洁度和耐腐蚀性。这些附加工艺的应用将为最终产品的使用和装配提供更好的条件。

4.5 环境友好与可持续发展

重视熔模精密铸造过程中的环境影响,并持续推动绿色环保技术的应用。优化能源利用,减少废料产生,开发环保型熔模材料,实现资源的循环利用。同时,加强员工的环保意识培养,让环保理念贯穿整个生产过程。

结语:

铝合金熔模精密铸造技术的应用范围广泛,它在汽车、航空航天、电子设备等领域的成功应用,为工业制造带来了新的可能性。通过优化工艺参数、研发新材料、加强质量控制等对策,可以进一步提高产品质量、降低生产成本,推动该技术在不同领域的持续创新与发展。

参考文献:

[1]薛斌,许忠斌,张小岩等.轻量化精密铸造成型技术在航空航天关键部件中的应用[J].铸造技术,2022,43(04):290-294.